将多种材料组装成复杂的3D结构对传统制造提出了挑战。然而,最近的一项研究引入了一种自由形态多材料组装工艺 (FMAP),该工艺集成了各种技术,可将结构材料和功能材料无缝组装成多功能物体。

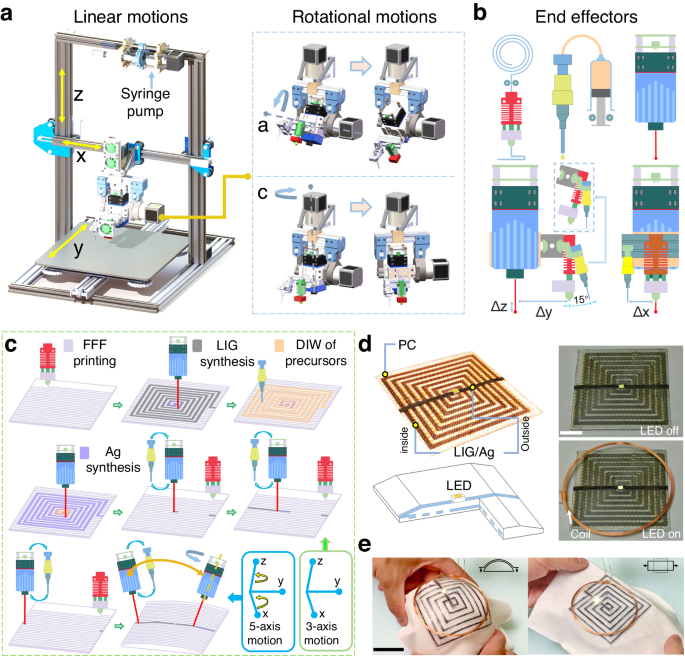

该工艺结合了自由形式激光感应 (FLI)、直接墨水写入 (DIW) 和熔融长丝制造 (FFF),能够创建具有多种功能的复杂 3D 对象。

FMAP 平台示意图及使用 FMAP 组装结构和功能材料制造 3D 设备的工作流程。(图片来源:密苏里大学)

FMAP 方法允许在 3D 结构内精确放置功能材料,从而解决当前多材料制造技术的局限性。通过利用 FLI(可在自由曲面上直接制造 3D 电子产品)以及 DIW 和 FFF,该工艺实现了材料的多功能组装,减少了浪费并提高了定制化程度。

主要进步包括:

精简组装: FMAP 无需在不同设备中执行多个处理步骤,从而简化了制造流程。

多功能性:借助 FLI,功能材料可以在 3D 结构内的任何预定位置进行图案化,从而增强设计灵活性。

材料利用:该方法通过直接处理不同的功能材料来减少前体废物流,提高材料效率。

功能多样性:由此产生的 3D 物体表现出多样化的功能,包括 LED、应变传感器、紫外线传感器、电磁铁和微流体反应器,展示了 FMAP 的广泛应用。

实验结果证实了FMAP在制造具有集成功能部件的复杂3D结构方面的有效性。拉伸测试和材料性能表征表明,所制备的材料具有良好的机械性能和优异的电导率。

总体而言,FMAP 代表了多材料组装领域的重大进步,为电子、机器人和微流体等各个行业的集成、多功能 3D 物体的开发提供了一条有希望的途径。

您可以通过下方链接阅读完整的研究论文,题为“通过协同 3D 打印和自由形式激光感应进行程序化多材料组装” 。

https://www.nature.com/articles/s41467-024-48919-5