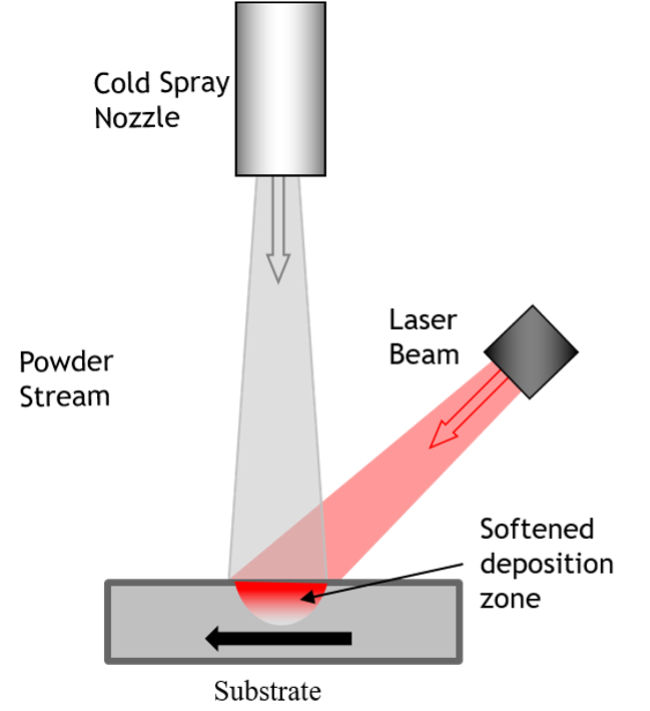

剑桥大学工业光子学中心的研究人员开发了一种名为激光辅助冷喷涂(LACS)的新型增材制造技术。该工艺将局部激光加热与超音速粉末流相结合,以沉积金属和金属陶瓷,用于制造、涂层或修复零件。这种方法解决了热喷涂等同类技术中存在的高温和材料限制。

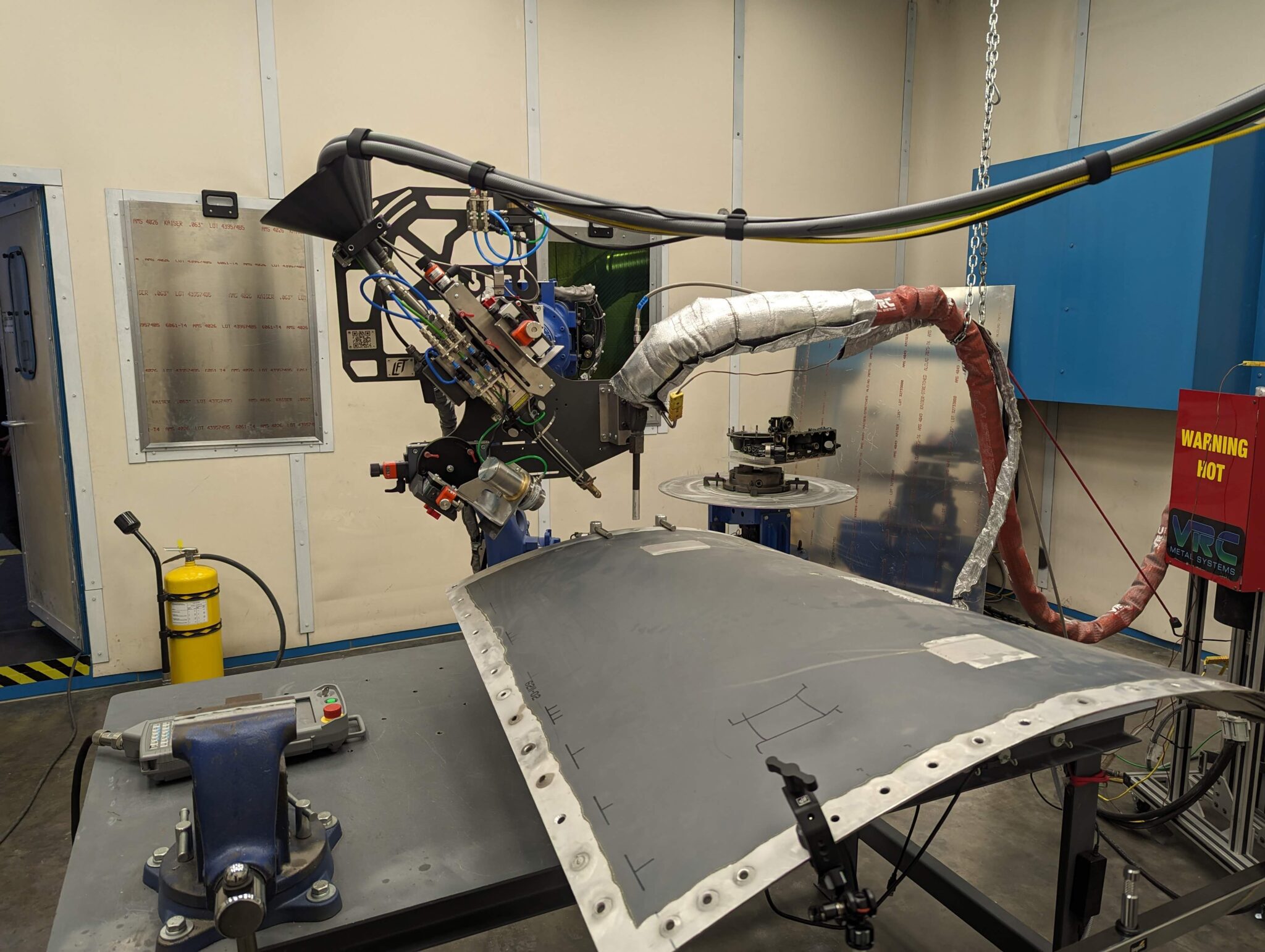

LACS 设备设置用于添加涂层以修复飞机机翼面板(图片来源:剑桥大学)

这项研发解决了冷喷涂制造中一个重大的成本挑战。传统的高强度材料(例如钛和铝合金)冷喷涂工艺需要氦气作为载气,每分钟运行成本约为80英镑。“由于氦气的成本约为每分钟80英镑,因此对氦气的需求构成了重大挑战。即使是最先进的回收技术,也只能回收约85%的氦气,”领导该研究团队的比尔·奥尼尔教授说道。

与传统冷喷涂方法相比,LACS 具有多项技术优势。该工艺能够在较低的粒子速度下沉积,从而在最终涂层中保持粉末的结构。此外,LACS 可在 400-700°C 的较低气体温度下运行,而标准冷喷涂的气体温度高达 1,200°C,从而降低了功耗。涂层涂覆速度高达每小时 10 公斤,同时保持基材温度低于熔点,避免变形。

LACS工艺示意图,显示激光束加热粉末沉积区。(图片来源:剑桥大学)

航空航天业是LACS技术的主要应用领域。该技术能够按需维修和制造飞机部件,从而有可能延长飞机的使用寿命。传统的备件存储成本高昂且占用大量空间,一旦零件耗尽,飞机就会因缺乏替换部件而无法使用。预计到2030年,全球增材制造市场规模将达到700亿至880亿美元,其中英国目前约占全球市场份额的7.6%。

研究团队正致力于增强 LACS 的功能,使其能够更好地应用于 3D 打印。目前的局限性包括对粉末沉积形状的控制有限,这限制了其在零件制造中的应用,但仍然适用于涂层工艺。“目前,我们几乎无法控制粉末沉积的形状。这对于涂层来说不是问题,但对于零件制造应用来说却是一个重大的限制。我们的下一个目标是找到突破这一限制的方法,并且已经取得了一些非常有希望的成果。” O’Neill 说道。

来源:eng.cam.ac.uk