欧盟资助的InShaPe研究项目报告称,基于激光粉末床熔合金属技术取得了显著进展,生产率提高了六倍,生产成本降低了50%。该项目为期三年,由慕尼黑工业大学协调,将基于人工智能的光束整形与多光谱成像相结合,以解决金属增材制造中的常见问题。该联盟由来自八个国家的11个合作伙伴组成,并获得了“地平线欧洲”框架计划720万欧元的资助。

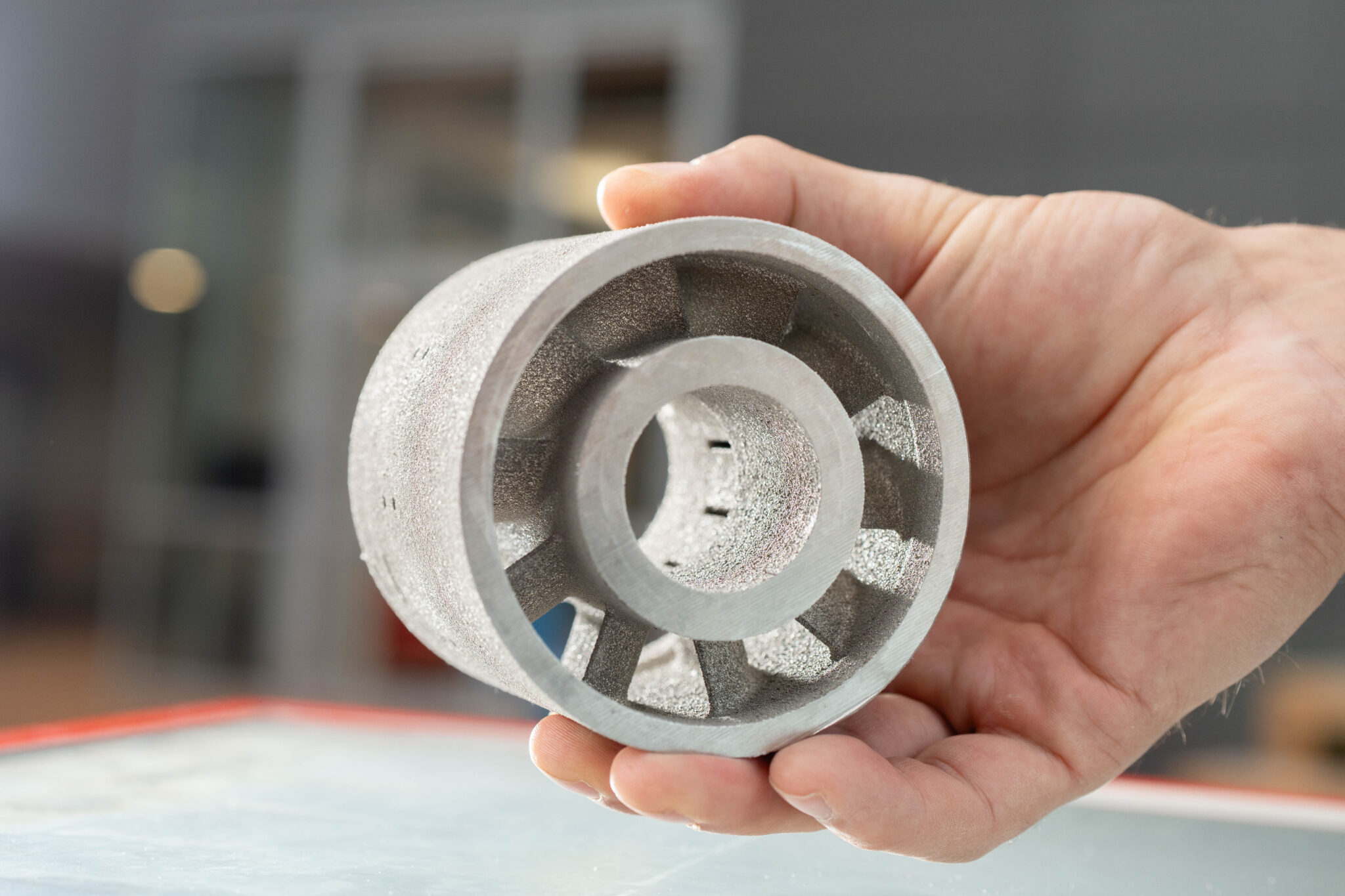

能源领域的工业燃气轮机零件(材料:IN718)(来源:Frederik Watzka)

研究团队使用 Inconel 718 合金证明了其生产速度高达 93.3 cm³/h,而初始速度仅为 15 cm³/h。改进措施已在五个工业应用中进行了测试,涵盖航空航天、能源和机械工程领域的部件。这些部件包括航空航天叶轮、工业燃气轮机部件、航天燃烧室部件、链锯电机气缸盖和卫星天线部件。

该技术的核心是智能光束整形,可根据特定组件的几何形状和材料调整激光轮廓。研究人员发现,环形光束轮廓(而非传统的高斯光束)能够形成更稳定的熔化区,并改善材料加工性能。这种方法减少了开裂、飞溅和冷凝物等常见缺陷。

空间应用叶轮(材料:IN718)(来源:Frederik Watzka)

多光谱成像系统可在各种波长范围内实时监测制造过程。这能够及早发现熔池中的热变化,并将数据直接传输至工艺管理系统。以往导致生产停止的缺陷现在可以在生产过程中得到纠正,从而减少延误和浪费。

“学术界和工业界对我们的工作非常感兴趣。我们很高兴这项技术即将应用于工业系统,并推动各行各业在过程控制、质量保证和应用能力方面的进步。”慕尼黑工业大学的项目协调员Katrin Wudy教授评论道。该项目旨在推动激光粉末床熔合技术的工业应用,尤其是在航空航天、能源和汽车应用领域。

资料来源:bayfor.org

【特别声明】本站部分内容来源于互联网,仅供个人用于学习、研究,不得用于商业用途。如有关于文章内容、版权或其它问题请及时联系我们修正或删除(微信:18923725282 / 邮箱:454884888@qq.com)。