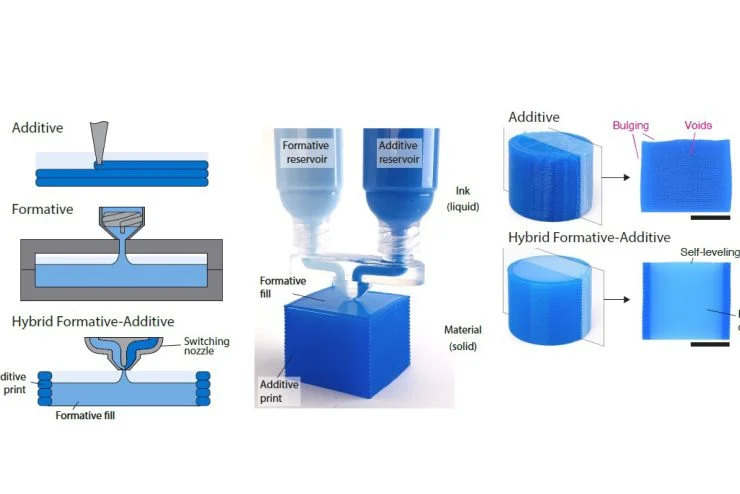

约翰·霍普金斯大学的研究人员开发了一种新的3D打印方法,将增材制造的精度与传统成型技术的速度相结合。这种方法被称为混合成型-增材制造(HyFAM),由怀廷工程学院土木与系统工程系的一个团队开发。他们的研究成果最近发表在《先进材料》杂志上。

图片来源:约翰霍普金斯大学

“我们没有将增材制造和成型制造视为相互竞争的方法,而是想将两者结合起来,”CaSE 助理教授兼主要研究作者 Jochen Mueller 说道。“通过结合两者的优势,我们创造了一种新的生产方法,同时也克服了它们的一些主要缺点。”

HyFAM 的工作原理是,对于不需要精细细节的块状部件,采用类似铸造的工艺;而对于外表面等细节区域,则采用传统的 3D 打印技术。据 Mueller 介绍,这种组合可以使具有大量铸模填充的物体的生产速度提高 10 到 20 倍,而对于细节丰富的打印件,生产速度则提高约两倍。这种方法有助于避免在仅某些部分需要精确打印时打印所有部件的低效率。

该团队已使用各种材料测试了 HyFAM,包括硅胶、陶瓷、金属、环氧树脂、水泥、粘土和巧克力。该过程需要仔细控制材料流动和稠度,以确保填充均匀。它还通过帮助打印件均匀粘合来解决常见的 3D 打印问题。

博士生、论文第一作者内森·布朗(Nathan Brown)解释了其优势:“增材制造能够提供重要的细节,但当你使用小型喷嘴来实现时,整个过程就会变慢。这对于内部特征较大且特征尺寸差异很大的零件来说,是一个真正的障碍。”

研究人员指出,HyFAM 在大规模定制场景中尤其有用,因为物体既有细节部分,也有非细节部分。虽然 HyFAM 并不适用于高度复杂的均匀物体,但该团队计划通过尝试不同的材料组合来扩展该方法的功能,以拓宽其在建筑、软体机器人等行业的潜在应用。

来源:engineering.jhu.edu