随着反应堆的使用寿命延长至80年,瑞典核电站正在采用3D打印技术来解决备件难题。Ringhals核电站金属材料专家Björn Forssgren表示,内部控制生产的能力可以“提高我们生产装置的可用性,这意味着更多的非化石燃料电力生产”。

Vattenfall 金属材料专家 Björn Forssgren 在 Ringhals 3 安装前检查 3D 打印管道支架。(图片来源:Vattenfall)

2017年,Ringhals与其他公司合作,加入了一项3D打印合作计划,该计划现由瑞典研究机构(RISE)管理。该合作伙伴关系现已扩展至21家公司,专注于开发管道、阀门和泵壳等各种部件的增材制造能力。测试表明,与传统制造的部件相比,3D打印部件的结构完整性相当甚至更佳。

瑞典三座核电站(灵哈尔斯、福斯马克和奥斯卡港)均已安装增材制造部件。目前的应用仅限于不暴露于高压的部件,但针对受压部件的国际标准正在制定中。“我们希望这样的标准能在不久的将来出台。一旦准备就绪,我们就可以真正开始考虑在核电站安装这些部件了。”福斯格伦说道。

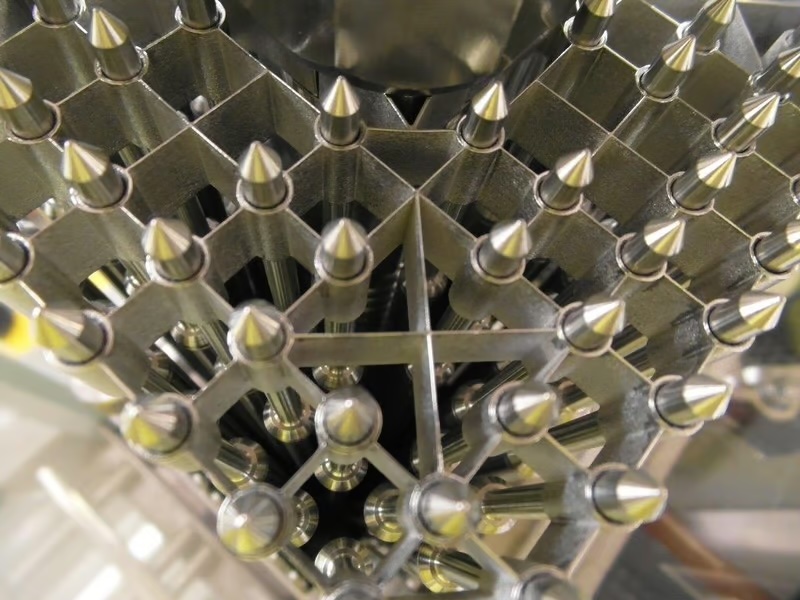

这块3D打印顶板支撑着燃料组件中的燃料棒,是目前瑞典核电站安装的增材制造部件的一个例子。(图片来源:Vattenfall)

与传统制造方法相比,该技术具有诸多优势,包括材料浪费最小化、生产时间更快,以及能够以数字方式存储设计而非实物库存。配备四个激光源的现代 3D 打印机每小时可生产高达 170 立方厘米的材料,使其成为一种高效的生产方法。

Vattenfall 拥有瑞典六座核反应堆中的五座,该公司正在探索建立内部 3D 打印设施的可能性。这样的设施有可能为公司内部的其他核电站和发电设施提供零部件。“核电站的寿命已不短,而增材制造技术是我们实现可用性目标并降低生产中断风险的工具,”Forssgren 解释道。

资料来源:group.vattenfall.com