金属3D打印机制造商Meltio在Formnext 2024上推出了Meltio Engine Blue集成套件。

该新系统旨在与工业机械臂和垂直加工中心无缝集成,旨在增强金属 3D 打印部件的工艺。利用工厂校准的蓝色激光技术,该系统在 Meltio Engine V3的基础上显著提高了生产力、能源效率和易用性。

在 12.0 展厅 C119 展位,该制造商展示了 Meltio Engine Blue 的多功能性,其金属零件由船用青铜、铜、双线材料制成,并集成了工具钢、低碳钢、船用青铜和不锈钢的构建板,凸显了其多材料和复合材料生产的能力。

Meltio 产品经理 Alejandro Nieto 解释道:“新款 Meltio Engine Blue 代表了 Meltio 定向能量沉积 (DED) 技术的重大突破,该技术专为满足全球制造业的当前需求而设计。对于我们的工业客户而言,Meltio Engine Blue 显著提高了可靠性和沉积率,从而提高了生产速度和质量。”

使用 Meltio Blue Engine 创建的喷气发动机排气。图片来自 Meltio。

加快金属零件生产并简化操作

该系统的沉积速率比其前代产品高出 3.5 倍,能耗降低 30%,突出了其在金属 AM 工艺中的效率。紧凑、轻巧的设计消除了光纤和准直器等组件,简化了安装和维护。

这些更新增强了操作可靠性,可以使用各种可精密加工的材料为航空航天、汽车、国防、能源、海事、采矿、石油和天然气等行业制造高密度、耐用的金属零件。

Nieto 强调,Meltio Engine Blue 的开发历经两年多的精心工作。工程团队与合作伙伴和集成商密切合作,以应对之前 V3 系统面临的挑战。关键行业需求(例如减少维护时间、提高可靠性和提高沉积率)指导了开发过程。

多项技术升级对 Meltio Engine Blue 的先进功能发挥着至关重要的作用。双线材送料系统采用内置电机和 10 米线材滚轮衬套,可确保材料处理稳定,从而实现不间断运行。T0、T1 和 Z 轴上的高质量伺服电机以及送料器上的编码器和 Z 轴上的绝对编码器有助于实现精确而稳定的沉积。

集成熔池摄像头可实时监控操作,进一步增强了对工艺的监控。客户还将受益于快速连接组件等功能,以便于安装;屏幕尺寸有 27 英寸和 17 英寸两种;可选的可展开沉积头可用于扩展应用。

此外,安全措施也已升级,以满足最高的工业标准。服务模式键与冗余内部安全系统相结合,确保在苛刻的环境下安全运行。

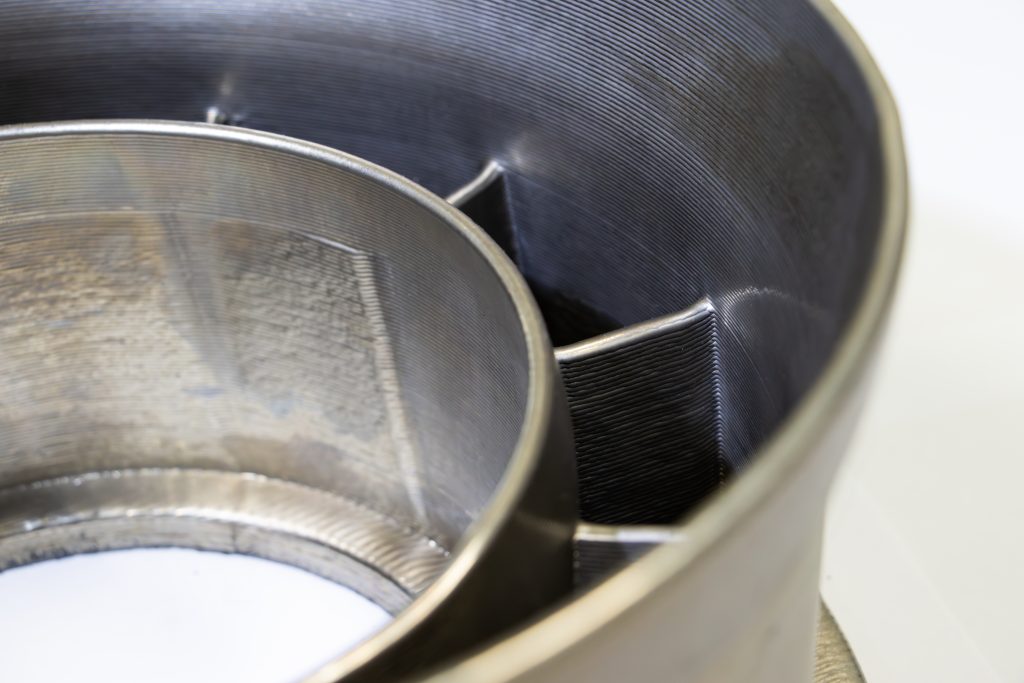

喷嘴导流叶片。图片来自 Meltio。

通过减少维护需求并消除频繁的激光校准,该系统可最大限度地减少停机时间,同时提高运营效率。与之前的版本相比,能耗减少了 30%,有助于降低运营成本并有助于实现可持续发展目标。

Meltio 表示,更高的沉积率和更少的维护要求使该系统成为旨在优化生产工作流程而不影响质量的制造商的实用选择。