SK工业模型有限公司在法兰克福举行的 Formnext 2024 上展示创新的3D打印工具和流程,旨在显着缩短和改进原型和组件的开发周期。

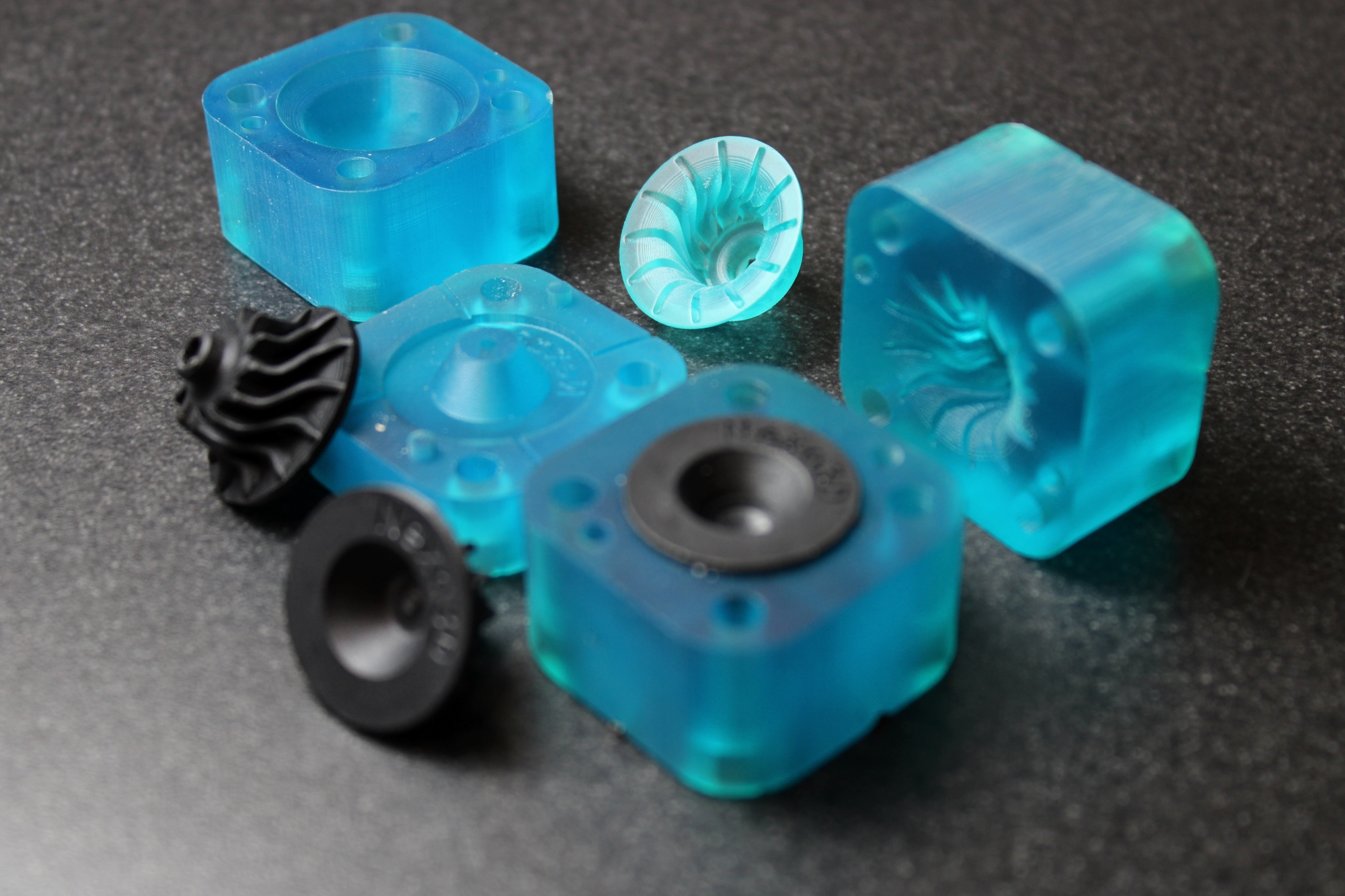

在 11.1 号展厅 F69 展台,该公司将展示如何使用 3D 打印和混合生产工艺更快、更高效地设计原型。重点特别是所谓的“打印和注射”工艺,也称为“自由注塑成型”,它可以灵活生产高度复杂的组件。

“在生产系列工具以及原型、组件和产品时,许多行业的公司都面临着必须更快、更好、更有效地设计研发和产品开发方法和流程的挑战。在 Formnext 上,我们将展示 3D 打印工具和流程,通过这些工具和流程可以缩短系列材料的迭代循环,减少更改系列工具设计的需要,并且可以在组件内实现极其详细的表示和精致的几何形状,”SK Industriemodell GmbH 董事总经理Krell解释道。

在展会现场操作中,使用带有可溶解嵌件的 3D 打印工具在 BOY XXS 上生产出了重 1.3 克的叶轮。 “打印和注射”流程具有消除工具存储和维护成本的优势,因为 3D 打印工具可以在必要时直接调整或更换。

“‘打印和注射’流程为一次性使用和可重复使用的 3D 打印工具提供了附加值。除此之外,还消除了注塑工具或备件的存储和维护成本。此外,原型和组件几乎可以用所有标准注塑材料制造,”Krell 说。

此外,“混合模具”工艺将在 BOY 25E 上展示。它使用通过 3D 打印工艺生产的工具模具,部分用铝加固以实现重复使用。该方法允许使用 PA66(注射成型中的常见材料)生产原型零件。特别值得注意的是底切区域的 3D 打印嵌件,它在注射过程后溶解,从而使组件设计具有高度的灵活性。

“‘混合模具’工艺结合了两种技术的优点。为了使工具可重复使用,部分腔体由铝铣削而成。一个特殊之处在于组件的完成。 “3D 打印插件被插入组件的底切区域,在注射过程后可以溶解,”Krell 解释道。

研究和开发部门以及塑料和医疗技术行业尤其受益于这项技术。正如克雷尔强调的那样,大学和研究项目也对这一过程感兴趣:“这就是我们与亚琛工业大学在研究项目方面的长期合作伙伴关系发挥作用的地方。 ‘打印和注射’流程支持中小企业中央创新计划 (ZIM) 的努力,将创新理念带入日常使用,并为相关目标群体创造附加值。”