北卡罗来纳州立大学的研究人员介绍了一种新技术,简化了 3D 打印金属机械零件的精加工过程。

通过整合 3D 打印、自动加工、激光扫描和触摸感应测量技术,他们开发出了一种在精加工过程中进行自动质量控制的系统。这样就无需反复拆卸和测量零件,并大大缩短了生产时间,解决了增材制造中的常见挑战。

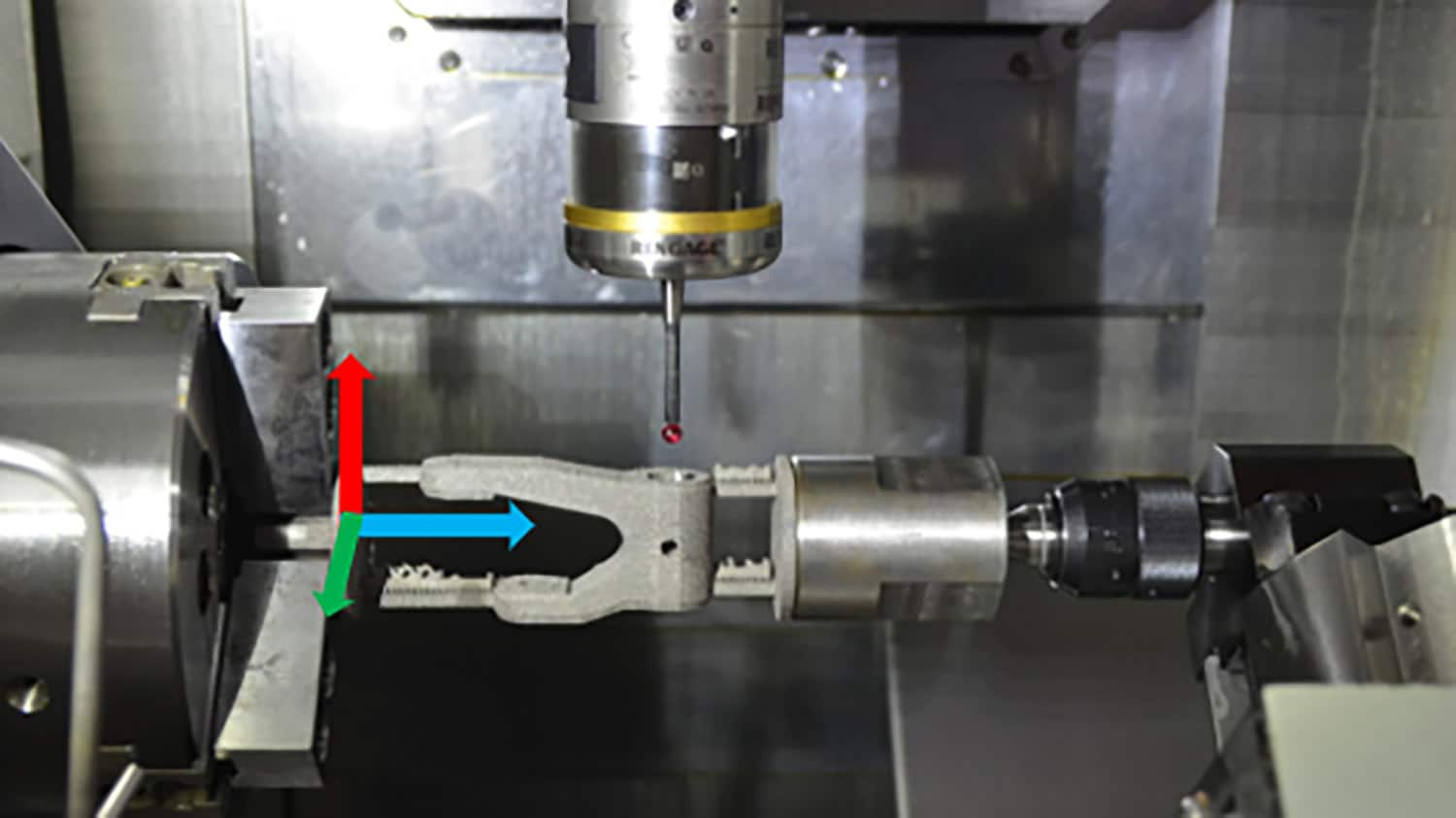

触摸探针检查 3D 打印金属部件。(图片来源:北卡罗来纳州立大学)

传统上,确保金属机械零件符合关键公差需要人工干预和耗时的过程。然而,使用这项新技术,用户可以在不中断制造设备的情况下进行质量控制。该过程从打印所需零件开始,然后将其安装在配备激光的精加工设备上进行尺寸扫描。然后,软件程序会引导精加工设备根据所需的公差打磨不规则部分。此外,触摸式机器人探头可确保零件的尺寸符合规格。

“我们在这项技术中使用的所有硬件都是市售的,我们在论文中清楚地概述了必要的软件——因此我们认为这种新方法可以几乎立即采用和投入使用,”该论文的共同通讯作者 Brandon McConnell 说。

“我们当然愿意与有兴趣在运营中利用这项技术的合作伙伴合作。”

这项进步的影响是深远的,特别是在快速更换机器部件至关重要的行业。通过加快精加工过程并保持精度,制造商可以提高效率和生产力。自动化的集成不仅可以加速生产,还可以最大限度地减少人为错误的可能性,确保质量始终如一。通过这种新方法,制造商可以满足按需生产小批量机器零件的需求,而不会出现传统供应链带来的延迟。

您可以通过下方链接阅读题为“具有关键公差的增材制造零件的自动基于特征的检测和鉴定”的完整研究论文。

https://www.inderscience.com/offers.php?id=138337

来源:ncsu.edu

【特别声明】本站部分内容来源于互联网,仅供个人用于学习、研究,不得用于商业用途。如有关于文章内容、版权或其它问题请及时联系我们修正或删除(微信:18923725282 / 邮箱:454884888@qq.com)。