代尔夫特理工大学的研究人员开发了一种 3D 打印技术,可以紧密模仿骨骼和肌腱之间的自然连接。该方法解决了硬质材料和软质材料连接的挑战,这是包括电子产品在内的各种应用中的常见问题。通过研究人体骨腱关节,机械、海事和材料工程 (3mE) 学院的团队试图优化这些界面。

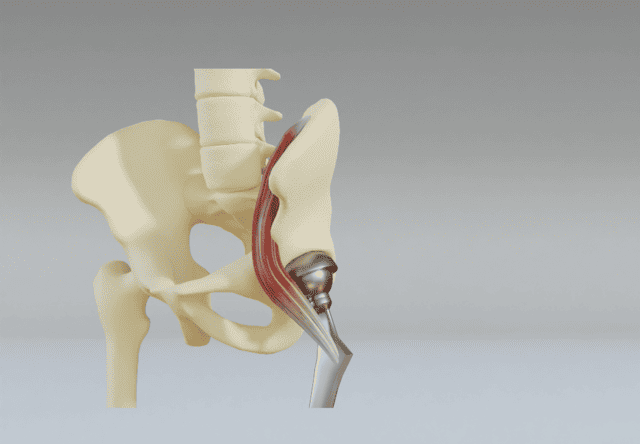

多材料界面。 (图片来源:代尔夫特理工大学)

他们的方法涉及独特的多材料 3D 打印工艺和战略几何形状,以增强硬质材料和软质材料之间的接触面积。这种方法不仅减少了界面处的应力集中,而且还模拟了自然界中材料的逐渐转变。与对照组相比,该团队的关节韧性提高了 50%。考虑到与硬质材料相比,软质材料对力的耐受性较低,这一增强功能至关重要。这项研究由 Amir Zadpoor 教授和第一作者 Mauricio Cruz Saldivar 领导,还得出了普遍适用的设计指南,以提高此类接口的机械性能。

这项技术的一个新颖之处是它能够在一次印刷中生产整个产品,从而无需粘合剂或机械连接。这为组合不同材料提供了可能性,扩大了应用范围,包括医疗设备、软机器人和柔性电子产品。

助理教授 Zjenja Doubrovski 表示:“我们正在努力消除所涉及的额外步骤,并将所有内容一次性完成。”

“这使我们能够将更奇特的材料组合在一起,例如,具有更高阻尼阻力的材料与更坚固的材料。”

这项研究为多材料 3D 打印铺平了新的道路,特别是在硬质材料和软质材料之间创建更具弹性的界面。该方法可以通过提供更加集成和可靠的材料组合来显着影响医疗、机器人和电子行业。进一步探索将活细胞融入这些界面可能会彻底改变再生医学,开辟医疗植入物和组织工程的新领域。

来源:innovationorigins.com

【特别声明】本站部分内容来源于互联网,仅供个人用于学习、研究,不得用于商业用途。如有关于文章内容、版权或其它问题请及时联系我们修正或删除(微信:18923725282 / 邮箱:454884888@qq.com)。