宝马最近在德国兰茨胡特建立了一条自动化生产线,专门用于发动机核心生产的3D打印砂型铸造。这项举措是 BMW、Loramendi 和 Voxeljet 之间合作的成果,标志着砂型铸造领域的重大转变,这种古老的技术如今通过现代 3D 打印技术而焕发了活力。

BMW 最大零部件工厂的全新工业化型芯打印 (ICP) 生产线是砂芯增材系列 3D 生产领域的一项开创性举措。该生产线旨在每周生产数千个 3D 打印型芯,这是铸造高效发动机气缸盖的关键部件。这些发动机是 BMW、MINI、劳斯莱斯和 BMW Motorrad 品牌的各种车辆的组成部分。

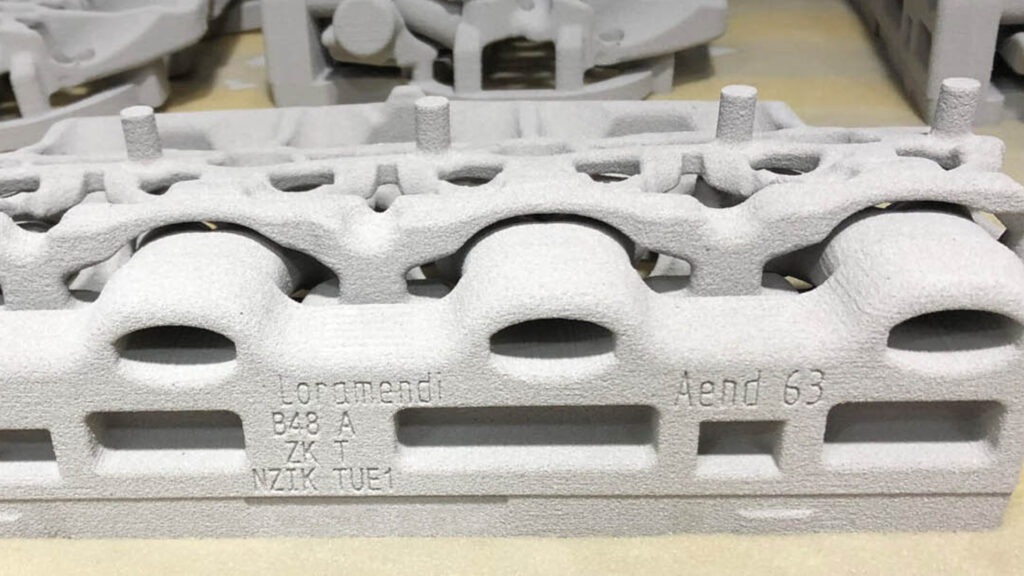

这种 3D 打印方法可以创建一体式砂芯,简化发动机部件的设计。这项创新增强了 BMW B48 发动机的性能,特别是在水套出口组合芯的生产方面。该过程降低了复杂性并优化了发动机效率和燃油消耗。

3D 打印砂芯。(图片来源:洛拉门迪)

此外,这条定制生产线最大限度地减少了铸造排放,在铸造过程中仅产生水蒸汽。该生产线采用了 Voxeljet 的高速 VJET-X 3D 打印机,集成到全自动工作流程中,其中包括 Loramendi 的工业微波固化装置。3D 打印工艺包括粘合砂层,然后进行微波固化和清洁,从而无缝集成到 BMW 现有的铸造工艺中。

Voxeljet VX1300-X 打印机进一步提高了这一过程的速度和效率,与之前的型号相比,其打印速率提高了十倍。这些砂芯的无工具设计有助于快速进行变型更改,从而消除了耗时的工具更换和生产停机时间的需要。该系统还确保未使用材料的回收和再利用,强调其可持续方法。

【特别声明】本站部分内容来源于互联网,仅供个人用于学习、研究,不得用于商业用途。如有关于文章内容、版权或其它问题请及时联系我们修正或删除(微信:18923725282 / 邮箱:454884888@qq.com)。