江南大学的研究人员开发了一种新的陶瓷 3D 打印方法,可以在没有任何支撑结构的情况下在空气中制造陶瓷。根据《南华早报》上的一篇文章,这应该可以创建复杂的形状,即使使用 3D 打印也无法实现。

研究人员在一篇题为“通过近红外辅助直接墨水书写 3D 打印无支撑多尺度和大跨度陶瓷”的文章中介绍了他们的工作。

由于其化学惰性、刚性、高温强度和硬度,陶瓷被广泛用于工程、电子和航空航天工业。然而,由于这种材料又脆又硬,复杂的零件迄今为止很难用陶瓷制造。江南大学刘仁教授与他的团队合作开发了一种新的印花色浆和改进的固化技术。有了这个,材料凝固得更快,3D 打印效率更高,对支撑结构的需求变得多余。

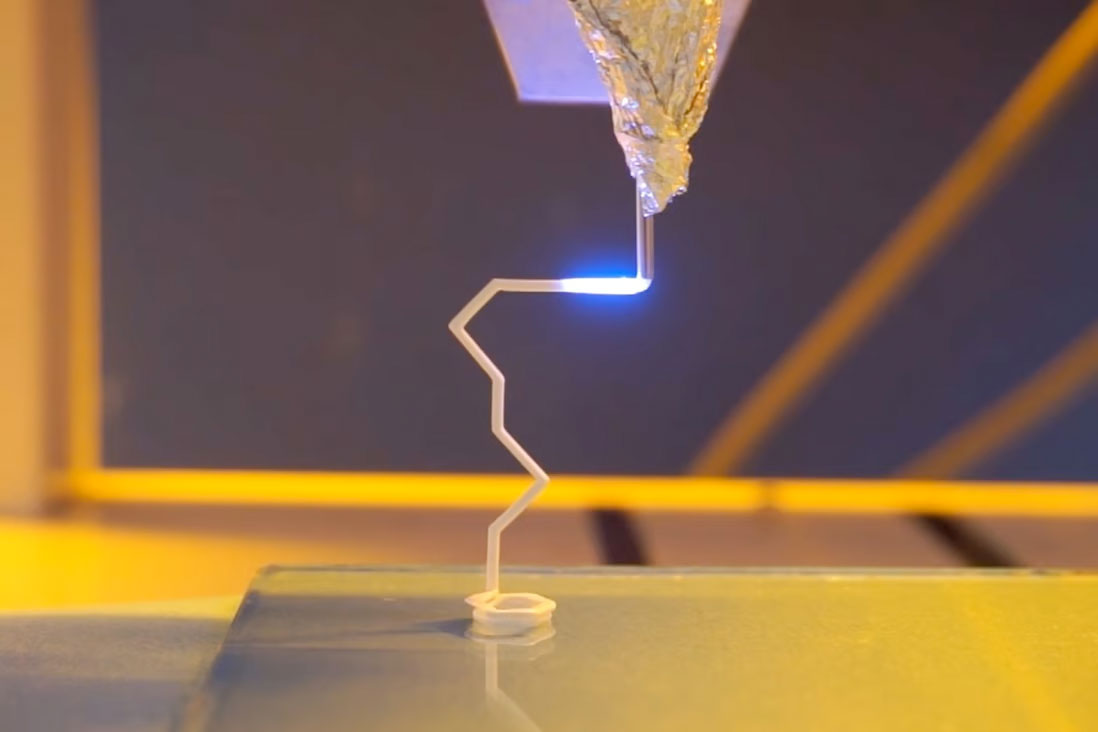

当暴露在近红外 (NIR) 光下时,感光陶瓷浆料的强度会增加。由于一定的 NIR 辐射强度,材料从喷嘴中喷出后立即在空气中保持其形状。事实证明,近红外光可以带来比常用的紫外线 (UV) 光更好的效果。这也应该能够实现更快、更准确的高精度打印。

研究人员测量了浆料在 NIR 和 UV 光下的固化深度,以测试材料的透光能力。130 秒后,紫外光固化深度达到 1.02 毫米。NIR 光下的固化深度仅需 3 秒即可达到 3.81 毫米。这表明 NIR 可以显着提高打印速度和精度。直径从 0.41 毫米到 3.5 毫米的多尺度细丝可以用这种技术固化,并且可以成功打印陶瓷结构,如扭力弹簧和悬臂结构。研究人员解释说,这项新技术解决了与去除支撑结构相关的问题,而这些问题在传统陶瓷 3D 打印中一直具有挑战性。

在视频中,研究人员展示了他们如何以每秒 1 毫米的速度水平打印三维弯曲结构。即使在高温下进行烧结过程或压实和成型后,成品陶瓷仍能保持其形状并保持稳定。刘研究员解释说,随着这一发展,没有支撑结构的陶瓷模具的 3D 打印将使陶瓷 3D 打印更加容易获得。