根据发表在《合金与化合物杂志》上的一项研究,美国国家标准与技术研究院 (NIST) 的研究人员在一种可3D打印的铝合金中发现了准晶体。NIST材料工程师安德鲁·伊姆斯 (Andrew Iams) 在用电子显微镜检查该合金时发现了这种独特的原子排列。这一发现有助于解释为何某些铝锆合金能够成功进行3D打印,而不会出现通常影响高强度铝材料的开裂问题。

图片来源:NIST

金属3D打印,尤其是粉末床熔融技术,利用高功率激光逐层熔化金属粉末。该工艺能够创造出传统制造方法无法实现的几何形状。然而,大多数高强度铝合金在打印过程中容易开裂,限制了其在增材制造领域的应用。

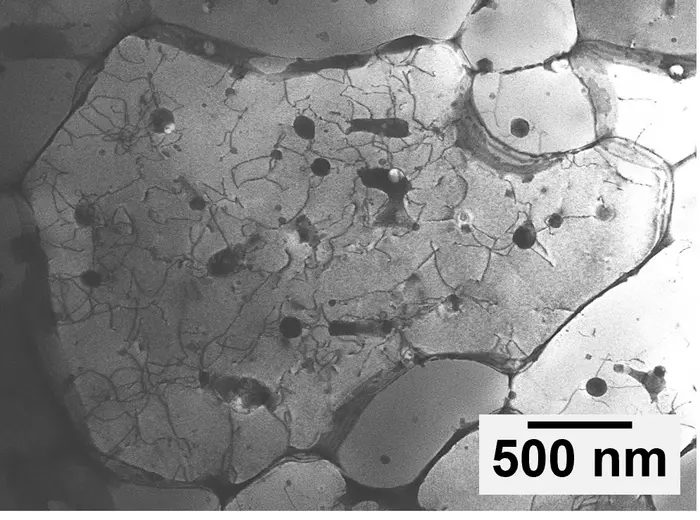

研究团队发现,在打印过程中的极端加热条件下,铝锆合金中会形成准晶体——一种具有特殊对称模式的结构。Iams 利用先进的成像技术,通过从不同角度观察准晶体独特的五重、三重和两重对称性,证实了准晶体的存在。这些结构破坏了金属均匀的晶体结构,产生了缺陷,从而增强了合金的强度。

这项研究解决了3D打印铝材面临的一个重大挑战。传统铝材的熔点约为700摄氏度,而金属3D打印的温度则超过2470摄氏度,这会显著改变材料的特性。研究人员发现,添加锆元素有助于提高铝材在极端条件下的稳定性。

这项研究或将为增材制造专用金属合金的设计带来新方法。通过了解准晶体如何提升材料强度,工程师们有望开发出性能更佳的铝合金,用于制造航空航天部件、热交换器和汽车零部件。这项研究的成果对于需要轻质且高强度材料且可通过3D打印生产的行业具有特别重要的意义。

资料来源:scienmag.com

【特别声明】本站部分内容来源于互联网,仅供个人用于学习、研究,不得用于商业用途。如有关于文章内容、版权或其它问题请及时联系我们修正或删除(微信:18923725282 / 邮箱:454884888@qq.com)。