宾夕法尼亚大学工程学院的研究人员开发了一种新方法,通过在 3D 打印超材料的结构中引入受控的不规则性来提高其耐用性。研究小组发现,通过将晶格结构中的连接点从其常规位置偏移约 15%,他们可以制造出比传统有序设计抗开裂能力高 2.6 倍的材料。

“表现最好的样品,裂缝最难扩展,并不是由规则的重复图案组成,”论文的主要作者 Sage Fulco 解释道。这种设计方法模仿了骨头和珍珠母等天然材料,它们利用微观不规则性来实现更高的弹性。

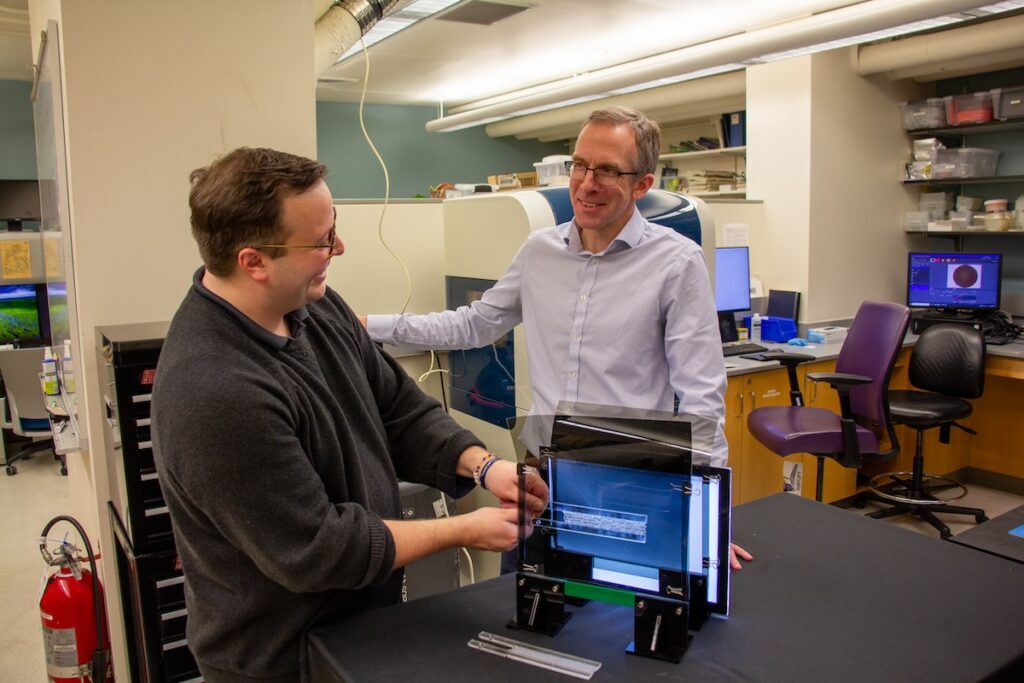

Fulco(右)和 Turner(左)展示了他们如何利用光来评估机械应力对超材料的影响。(图片来源:Bella Ciervo)

研究团队使用激光切割的聚甲基丙烯酸甲酯 (PMMA) 样品测试了他们的概念,并进行了数千次计算模拟。他们的研究结果表明,虽然无序结构的强度略有降低(≤25%),但它们保持了与传统有序晶格相似的刚度水平,同时显著提高了抗裂性。

研究人员利用光弹性成像观察到,无序晶格中的裂纹会蔓延到更广泛的区域,而不是沿着有序结构中常见的直线路径。这种分布式损伤模式有助于解释不规则设计的增强韧性。

与传统的增韧方法相比,这种新方法具有实用优势,因为它仅依赖于几何修改,而不是材料添加或特殊涂层。宾夕法尼亚大学工程学院教授 Kevin Turner 表示,虽然无序系统带来了更复杂的设计挑战,但它们可以使用 3D 打印和激光切割等现有的制造方法来实现。

该技术有望应用于航空航天、医疗设备和汽车等多个行业。实施该技术主要需要修改设计文件,而不是改变生产流程,因此制造商使用现有设备即可实现该技术。

来源:blog.seas.upenn.edu

【特别声明】本站部分内容来源于互联网,仅供个人用于学习、研究,不得用于商业用途。如有关于文章内容、版权或其它问题请及时联系我们修正或删除(微信:18923725282 / 邮箱:454884888@qq.com)。