劳伦斯利弗莫尔国家实验室 (LLNL) 的研究人员及其学术合作伙伴开发出一种新方法,显著提高了 3D 打印中使用的金属粉末的光吸收率,这是金属增材制造的一项重大进步。这一突破可能使金属零件的生产效率更高、质量更高,尤其是对于铜和钨等具有挑战性的材料。

应对金属增材制造中的挑战

金属 3D 打印,尤其是激光粉末床熔合 (LPBF),改变了制造业格局,使传统方法难以实现的复杂定制组件的生产成为可能。然而,一个持续存在的问题是某些金属(如铜)的高反射率,这会阻碍打印过程中的能量吸收。这种低效率不仅影响打印质量,还会增加能耗,导致更高的运营成本和潜在的机器损坏。

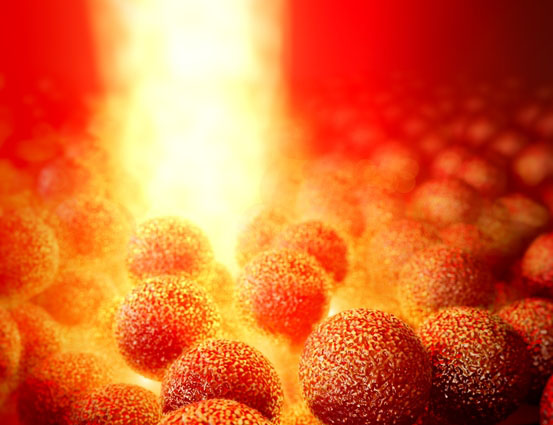

为了解决这个问题,来自劳伦斯利弗莫尔国家实验室、斯坦福大学和宾夕法尼亚大学的科学家团队引入了一种名为湿化学蚀刻的创新方法。该技术通过创建纳米级纹理来改变金属粉末的表面,使其在激光熔化过程中吸收更多能量。这项研究发表在《科学进展》上,报告称,这种方法将金属粉末的吸收率提高了 70%。

湿蚀刻工艺及其影响

该工艺涉及将金属粉末(例如铜和钨)浸入特殊配方的溶液中,该溶液可选择性地从表面去除材料。这会导致形成纳米级凹槽和纹理,从而增强粉末吸收激光的能力。该团队使用同步加速器 X 射线纳米断层扫描等先进成像技术来可视化粉末的表面特征,并准确模拟这些修改如何影响 3D 打印过程中的能量传递。

增强的吸收率使得打印过程中的能源利用效率更高,这对于铜等传统上难以加工的材料尤其有益。“我们的方法提高了铜的吸收率,同时又不损害其理想的特性,例如高导热性和导电性,”联合主要作者、LLNL 材料科学家 Philip DePond 说道。“我们证明了激光与粉末的相互作用超出了熔池的范围,这对打印过程非常有利。”

提高效率和可持续制造

金属粉末吸收率的提高是降低制造业能耗的重要一步。研究人员发现,通过使用更少的能源,他们可以打印出相对密度高达 99% 的高纯度铜和钨组件。这不仅可以提高打印部件的质量,还可以通过减少生产所需的能源,最大限度地减少制造过程对环境的影响。

例如,该团队能够使用低于 100 J/mm³ 的能量打印铜结构,这一范围通常用于打印钛和不锈钢等材料。钨通常需要高能量输入,而打印钨所需的能量约为 700 J/mm³,比传统方法少了三分之一。

“这一突破为行业开辟了新的可能性,无需昂贵的定制机器即可打印铜,”DePond 解释道。“它降低了生产商的准入门槛,使金属增材制造更容易获得且更具成本效益。”

对行业的广泛影响

以更低的能耗和更高的精度进行打印的能力可能会对各个行业产生直接影响。据 LLNL 能源安全项目负责人 Dan Flowers 称,这种方法可以使从热交换器到清洁能源技术等各种应用受益。“高效打印铜可以支持脱碳技术的发展并推进我们的低碳能源使命,”Flowers 指出。

展望未来,研究人员有兴趣探索这项技术如何改善熔化能量要求不同的粉末的混合。他们还计划继续优化该工艺,以生产更复杂、更耐用的金属零件。

新型湿法蚀刻技术标志着可持续高效金属 3D 打印技术发展迈出了重要一步,有可能改变行业使用具有挑战性的材料生产高性能组件的方式。

如需进一步阅读,您可以在science.org上找到题为“用于增材制造的高吸收率纳米纹理粉末”的完整论文。

https://www.science.org/doi/10.1126/sciadv.adp0003