增材减材制造工艺链 (ASM) 在增材制造部件的制造中至关重要,因为不同的预处理和后处理工艺会对部件的性能产生重大影响。作为ecoplus 机电一体化集群公司间合作项目“Ad-Proc-Add”的一部分GFE(制造技术与发展协会 Schmalkalden eV)的科学家检查了SLM制造零件中工艺参数和组件特性之间的联系,并开发了优化的工艺参数。

预处理和后处理过程,例如增材制造后的热处理过程、去除支撑结构、改善表面功能的减材过程和实现定义的表面特性的精加工过程,在零件的最终功能中起着至关重要的作用。仔细调整这些过程会对零件属性产生重大影响。特别是对于通常用于 SLM(选择性激光熔化)增材制造的马氏体时效钢 1.2709 制成的工件,其性能在很大程度上取决于过程控制、热处理和最终加工。热处理和后处理工艺导致工件性能发生显着变化,材料,例如残余应力和强度。

作为国际“Ad-Proc-Add”项目的一部分,由 Dr.-Ing 领导的研究团队。来自 GFE 的 Heiko Frank – 制造技术与发展协会 Schmalkalden eV研究了不同材料的增材制造、预处理、功能化和精加工的各个工艺步骤。对由马氏体钢 1.2709 制成的增材制造工件的不同热处理的分析证实,需要进行热处理以获得最佳工件性能。此外,还发现热处理不仅会影响硬度和韧性,还会影响后续涂层的性能。

PVD涂层代替热处理

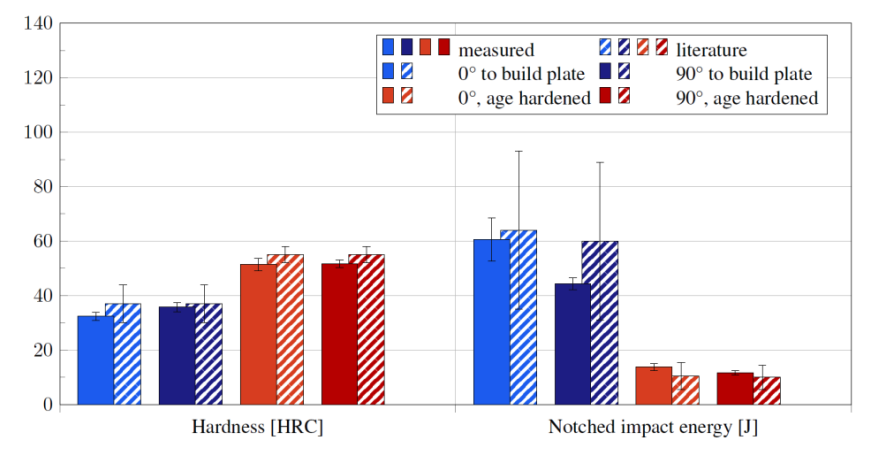

马氏体钢 1.2709 的机械性能受构建方向和热处理的影响。与堆积方向成 0° 的工件比堆积方向为 90° 的工件具有更高的缺口冲击能量(缺口平行于层)。热处理后,硬度从 32-36 HRC增加到 51-52 HRC,而冲击能量从 44-60 J 减少到 12-14 J,构建方向对这些性能没有显着影响。

通过用 PVD(物理气相沉积)涂层代替材料 1.2709 的常规热处理,可以获得相当的硬度,因此需要大约 480 °C 的沉积温度。热处理与镀层沉积相结合,不仅可以调整相似的微观组织,还可以提高镀层工件的耐磨性。这些特性使其可用于与传统制造部件相当的应用领域。

该领域的研究有可能进一步优化增材减材工艺链,从而提高增材制造部件的质量和功能。